Lagerplanung – Beratung und Software

Was ist die Lagerplanung?

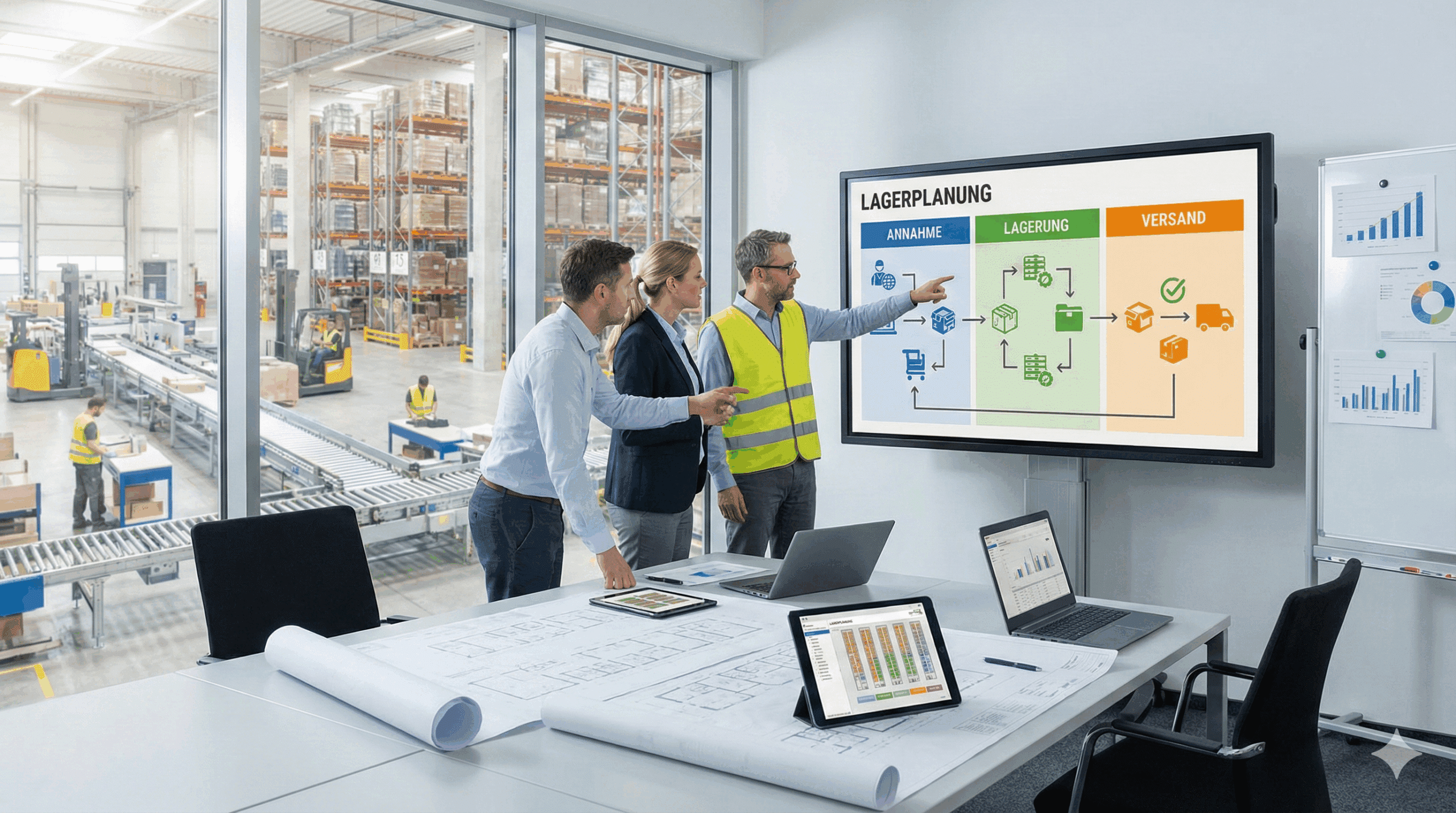

Nur mit guter Planung kann man ein Lager mit möglichst großem wirtschaftlichem Erfolg führen. Weil hier jedoch die unterschiedlichsten Einflüsse und Faktoren berücksichtigt werden müssen, ist eine erfolgreiche Lagerplanung ein sehr komplexer Prozess, der in die drei Bereiche Annahme, Lagerung und Versand unterteilt werden kann.

Die wichtigsten Informationen zu den relevanten Themen haben wir für Sie übersichtlich aufbereitet. Falls Sie noch weitere Fragen haben, stehen wir Ihnen gerne zur Verfügung oder werfen Sie einen Blick in unseren FAQ-Bereich zur Lagerplanung.

Profitieren auch Sie von den pLG Produkten

Unsere Experten stehen in einem ersten unverbindlichen Beratungstermin zu Ihrer Verfügung. Vereinbaren Sie einen Termin und lernen Sie unser Lagerplanung kennen. Unsere Logistik-Consultans melden sich zeitnah bei Ihnen zurück.

Der Wareneingang

Der Name sagt es schon: Wenn die Waren ankommen, werden sie im Wareneingang in Empfang genommen. Gleichzeitig wird hier die Qualität der Güter kontrolliert und es findet eine Anpassung der Ladeeinheiten statt, wenn die Produkteigenschaften es erfordern.

Die Warenannahme sollte direkt neben den Entladerampen liegen und über genügend Platz verfügen, um hier mit allen Produkten arbeiten zu können, die an einem normalen Arbeitstag im Lager angenommen werden. Idealerweise gibt es neben dem Annahmebereich einen weiteren Platz, an dem die Wareneingänge abgewickelt werden können, die außerplanmäßig eintreffen.

Falls es notwendig ist, die eingehenden Ladeeinheiten anzupassen, sollte die Fläche erweitert werden und die entsprechenden Mittel wie ausreichend Personal, geeignete Werkbänke und Werkzeuge zur Verfügung stehen. Gut wäre es, wenn ein Teil des Lagerbereichs für die Aufbewahrung leerer Behälter vorgesehen werden könnte sowie ein System zur Entsorgung der Originalbehälter implementiert würde.

Der Lagerbereich

Nur mit guter Planung kann man ein Lager mit möglichst großem wirtschaftlichem Erfolg führen. Weil hier jedoch die unterschiedlichsten Einflüsse und Faktoren berücksichtigt werden müssen, ist eine erfolgreiche Lagerplanung ein sehr komplexer Prozess, der in die drei Bereiche Annahme, Lagerung und Versand unterteilt werden kann.

Eine Lagerplanung mit kombinierten Lagersystemen

Um eine optimale Lagerplanung zu erreichen, werden die Umschlagsraten und Produkte in drei Kategorien eingestuft: niedriger, mittlerer und hoher Umschlag. Die Bestimmung dieser drei Kategorien erfolgt auf Basis eines durchschnittlichen Referenzwerts. Danach wird die Positionierung der Produkte im Lager festgelegt:

- Waren mit niedriger Umschlagsrate benötigen ein geringes Lagervolumen

- Waren mit mittlerer Umschlagsrate müssen gut zugänglich sein und mit mittlerer Geschwindigkeit aus dem Lager transportiert werden

- Waren mit hoher Umschlagsrate müssen leicht zugänglich sein und eine hohe Geschwindigkeit beim Auslagern besitzen

Der Versandbereich

Im Versandbereich werden die Aufträge zusammengestellt und gegebenenfalls verpackt. Dafür sind angemessene Ressourcen erforderlich. Da dieser Teil des Lagers wesentlich zum Ansehen und Prestige der gesamten Einrichtung beiträgt, sollten hier keinerlei Kosten eingespart werden. Wenn die Aufträge in den Regalen zusammengestellt werden, wird die Arbeit in diesem Bereich erheblich erleichtert.

Sofern das Lager mit einem angemessen programmierten Lagerverwaltungssystem (LVS) ausgestattet ist, konzentrieren sich die Aufgaben bei der Zusammenstellung von Aufträgen auf die Erstellung von Chargen in einem dafür vorgesehenen Bereich. Dieser reservierte Bereich sollte ausreichend groß sein, um alle Linien abzudecken, die an einem normalen Arbeitstag ausgehen. Trotzdem ist es empfehlenswert, schon bei der Lagerplanung einen Erweiterungsbereich vorzusehen, der bei außerplanmäßigen Nachfragespitzen zum Einsatz kommt.

Wir beraten Sie gerne zu unseren Produkten

Wir sind für sie da.Rufen Sie uns an oder schreiben Sie uns eine Nachricht. Wir freuen uns auf Sie.

proLogistik Holding GmbH

Fallgatter 1

44369 Dortmund

Tel.: +49 (0) 231 5194-0

Tel.: +41 (0) 44 200 40-00

Tél.: +33 (0) 251 81 85 85