Kommissionierfehler vermeiden

Kommissionierer tragen Verantwortung

Ein Griff in das falsche Regalfach kann zu ärgerlichen Reklamationen, kostspieligen Retouren und unzufriedenen Kunden führen. Besonders groß ist die Gefahr, wenn fast identische Produkte mit ähnlichen Artikelnummern in unmittelbarer Nachbarschaft gelagert werden.

Vor allem in Branchen mit hohem Wettbewerbsdruck, etwa im E-Commerce oder im Ersatzteilgeschäft, haben Pickfehler oft fatale Folgen. Umso wichtiger ist es, potenzielle Fehlerquellen systematisch zu analysieren und geeignete Maßnahmen zu ergreifen. Mit praxisnahen Lösungen lassen sich Kommissionierfehler aber effektiv reduzieren – Menschen, Organisationsstrukturen und Technik spielen dabei die Hauptrolle.

Hauptursachen von Kommissionierfehlern

- Menschliche Fehlleistungen

- Unübersichtliche Lagerorganisation

- Technische Defizite

- Ungeeignete Prozesse

Fehler beim Kommissionieren entstehen häufig durch menschliche Fehlleistungen. Unaufmerksamkeit, Stress, falsche Einschätzungen oder Unkenntnis führen zum Greifen falscher Artikel oder Stückzahlen. Diese Fehler werden noch begünstigt durch eine unübersichtliche Lagerorganisation. Verwechslungen sind vorprogrammiert, wenn Artikel zu ähnlich aussehen oder schlecht gekennzeichnet sind. Außerdem können technische Defizite zu Fehlern führen. Veraltete Systeme, eine fehlerhafte Datenübertragung oder mangelnde Systemintegration können inkorrekte Informationen bereitstellen.

Noch wahrscheinlicher sind Fehler bei manuellen Pickprozessen mit Papierbelegen. Nicht zuletzt verursachen auch ungeeignete Prozesse Chaos und Fehler: Ein nicht standardisierter oder unklar dokumentierter Ablauf verunsichert besonders neuen oder temporäre Mitarbeitende. Die gute Nachricht: Sämtliche genannten Fehler lassen sich vermeiden. Das Ziel der Null-Fehler-Kommissionierung ist (fast) erreichbar mit einer Kombination aus prozessualer Disziplin, intelligenter Technik und gezielter Schulung.

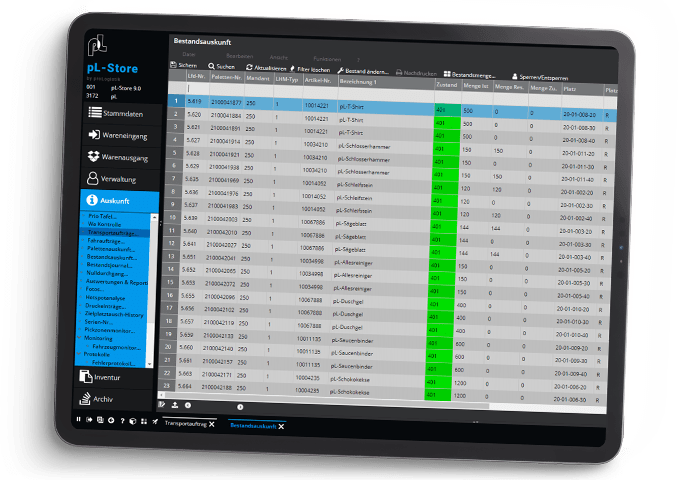

Unsere Softwarelösung pLG WMS

Versandfähige Kommissionierung für die Onlineshop-IntegrationMit dem Softwaremodul pLG Pick & Pack unseres pLG WMS (Lagerverwaltungssystem) erfolgt eine auftrags- und artikelbezogene Volumenberechnung (Abmessung und Gewicht). Hierdurch erfolgt die Bereitstellung des richtigen Versandkartons schon in der Kommissionierung. Durch Einsatz dieser Optimierungslösung entfällt ein nachträgliches Umpacken vor dem Verschicken der Ware. Durch das pLG Pick & Pack Verfahren beschleunigt sich die Durchlaufzeit in Ihrem Lager erheblich. Das Softwaremodul kann einfach und schnell in bestehende Logistiksysteme integriert werden.

Elemente eines klar strukturierten Kommissionier-Prozesses

- Einheitliche Picklisten und Laufwege

- Zuverlässige Artikelkennzeichnung

- Kontrolle

Die Vorteile der pLG Pick & Pack Software

- Online-Bestandsführung

- Weniger Verwaltungsaufwand

- Lückenlose Dokumentation

- Automatisierte Prozesse

- Qualitätssicherung

- Dokumentationspflicht

- Kurze Wege

- Schnellere Durchlaufzeiten

- Optimierte Abläufe

- Vorausschauende Lagerplanung

- Weniger Fehlbestände

- Bessere Lagerauslastung

Kontrolle am Packplatz

Ein weiteres Element eines klar strukturierten Kommissionier-Prozesses ist eine zuverlässige Artikelkennzeichnung: Eindeutige Etiketten mit Barcode oder QR-Code sowie visuelle Unterscheidungsmerkmale helfen, Artikel sicher zu identifizieren. Auch farbliche Kennzeichnungen nach Warengruppen können Missverständnisse vermeiden. Nicht zuletzt lassen sich Fehler durch eine doppelte Prüfung vermeiden: Das „Vier-Augen-Prinzip“ ist zwar aufwendig, kann aber in kritischen Fällen – etwa bei besonders hochwertigen oder sensiblen Produkten – sinnvoll sein. Ein Kontrollprozess lässt sich leicht am Packplatz integrieren. Beim Verpacken werden alle Artikel noch einmal in die Hand genommen und per Scann geprüft.

WMS als Dreh- und Angelpunkt

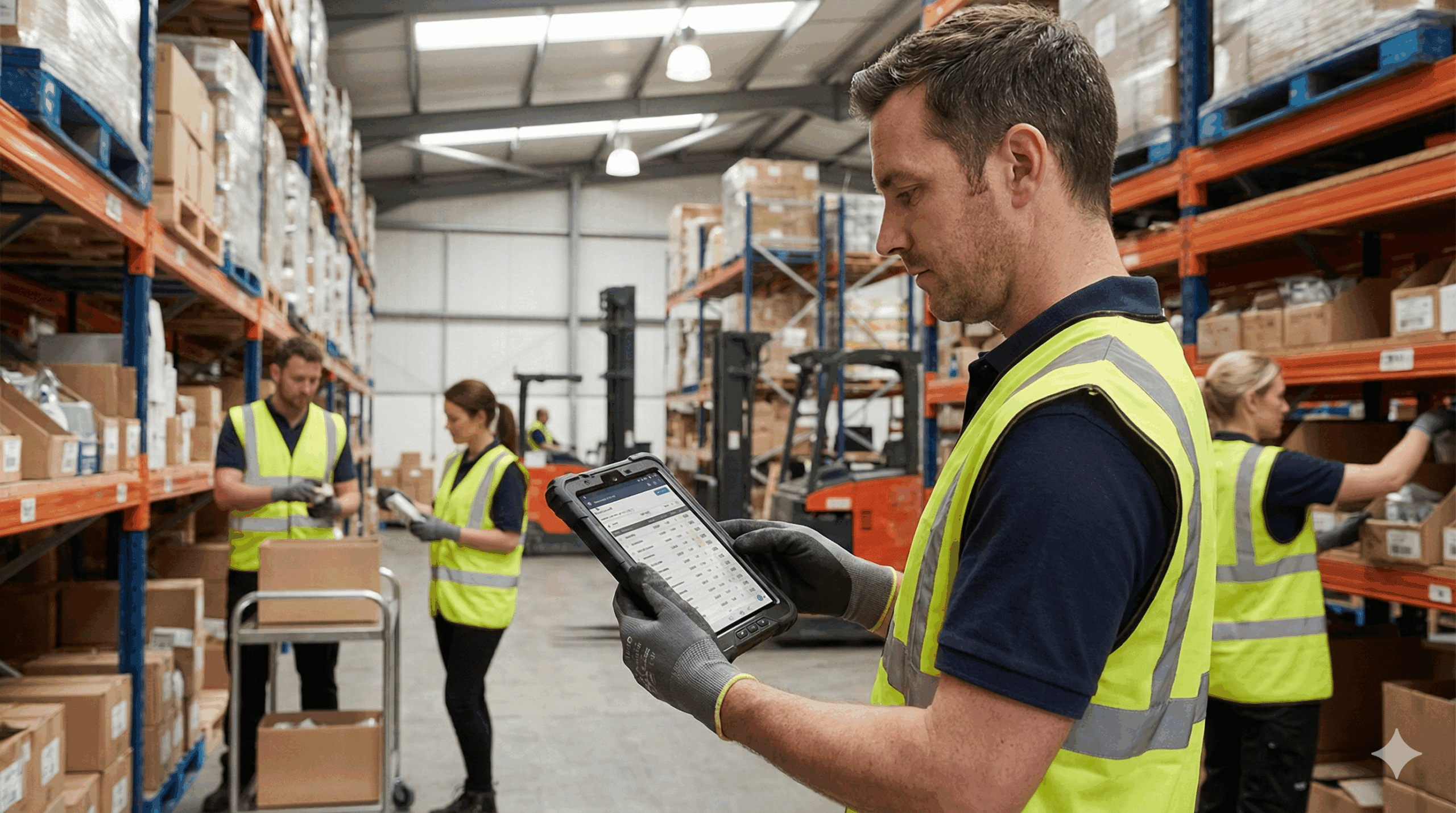

Vor dem Hintergrund es Fachkräftemangels und den steigenden Erwartungen an eine zuverlässige Kommissionierung spielt moderne Lagertechnik eine zentrale Rolle – sie ist heute nicht mehr wegzudenken. Entscheidend ist dabei nicht nur die Auswahl, sondern auch die korrekte Integration in die bestehenden Prozesse. Dreh- und Angelpunkt ist dabei das Warehouse Management Systeme (WMS). Es steuert sämtliche Lagerprozesse, bietet verschiedene Kommissionier-Strategien und kann beim Picken mit mobilen Computern Plausibilitätsprüfungen durchführen. Außerdem kann ein WMS mit verschiedenen Kommissionier-Techniken kooperieren. Die beleggebundene Kommissionier-Technik (Pick-by-Paper) ist dabei am anfälligsten für Fehler. Bei den übrigen Techniken können Kommissionierfehler fast ausgeschlossen werden.

Die vier gängigsten Kommissionier-Techniken im Vergleich

- Pick-by-Paper

- Pick-by-Scan

- Pick-by-Voice

- Pick-by-Light / Pick-to-Light

Pick-by-Paper ist die einfachste Methode

Bei Pick-by-Paper wird anhand einer ausgedruckten Kommissionierliste gepickt. Die Liste enthält Lagerplatz, Artikelnummer und Menge. Nach diesen Angaben entnimmt der Kommissionierer die angegebene Menge und hakt diese dann ab. Die Rückmeldung im Lagerverwaltungssystem erfolgt nach Abarbeiten der Kommissionierliste per Hand. Pick-by-Paper ist die einzige an einen Beleg gebundene Art der Kommissionierung.

Mensch als zentraler Erfolgsfaktor

Bei Pick-by-Light-Systemen sind alle Lagerfächer mit einem Display, einer Signallampe und mindestens einer Quittiertaste versehen. Beim Kommissionieren leuchtet das Fach mit dem nächsten zu entnehmenden Artikel auf. Auf dem Display erscheint die zu entnehmende Anzahl. Die Entnahme wird anschließend mit der Quittiertaste bestätigt. Eng verwandt ist die Methode Pick-to-Light, das sich zum Beispiel für die Rücknahme von Retouren eignet.

Trotz aller Technik bleibt der Mensch der zentrale Erfolgsfaktor auf dem Weg zu einer Null-Fehler-Kommissionierung. Daher sind gezielte Maßnahmen zur Schulung und eine entsprechende Motivation notwendig.

Maßnahmen zum Steigern der Mitarbeiterleistung

- Intensive Einarbeitung

- Fehlerkultur etablieren

- Regelmäßige Schulungen

- Anreize für Qualität setzen

Direkte Verbindung zum WMS

Bei Pick-by-Scan wird die Kommissionierliste auf einem mobilen Daten-Terminal (MDE) oder einem Staplerterminal angezeigt. Entnommene Artikel werden auf dem MDE bestätigt. Meistens ist das MDE direkt – per Kabel oder Funknetz – mit dem Warehouse Management System verbunden. Die eingesetzten Datenterminals sind oft mit Barcodescannern oder RFID-Lesegeräten in einem Gerät kombiniert.

Kommissionieren via Sprache

Mit Pick-by-Voice findet die Kommunikation zwischen System und Picker mittels Sprache statt. Kommissionierer arbeitet mit einem kabelgebundenen oder kabellosen Bluetooth Headset, das entweder an einen mobilen Computer oder ein eigens dafür konstruiertes Gerät angeschlossen ist.

Die Aufträge werden vom Lagerverwaltungssystem mittels Funk, meist WLAN / WiFi an den Kommissionierer gesendet.

So steigern Sie die Leistung Ihrer Mitarbeiter

Neue Mitarbeitende sollten nicht ins kalte Wasser geworfen werden. Eine strukturierte Einarbeitung mit klaren Standards, Beispielen und „Training-on-the-Job“ sind entscheidend für eine hohe Kommissionierleistung. Darüber hinaus sollten auch erfahrene Mitarbeitende regelmäßig geschult werden – sei es in Bezug auf neue Systeme, Produkte oder Sicherheitsvorgaben. Interaktive Formate wie E-Learnings oder Simulationen steigern die Lernwirkung.

Gezielte Anreize schaffen

Außerdem ist es ratsam, eine Fehlerkultur zu etablieren. Wer Fehler vertuscht, kann aus ihnen nicht lernen. Unternehmen sollten eine offene Fehlerkultur fördern, in der Missgriffe dokumentiert und analysiert werden – ohne Schuldzuweisungen. Nicht zuletzt helfen auch gezielte Anreize beim Steigern der Pick-Qualität.Leistungsprämien, Teamrankings oder Feedbacksysteme können Mitarbeitende motivieren, besonders gewissenhaft zu arbeiten. Wichtig ist dabei eine Balance zwischen Schnelligkeit und Genauigkeit.

Schon allein an den regelmäßigen Schulungen lässt sich erkennen, dass die Reduzierung von Kommissionierfehlern kein einmaliges Projekt ist, sondern ein kontinuierlicher Prozess. Dazu gehören auch das Erfassen und Auswerten von Fehlern. Nur wer misst, kann steuern. Fehler sollten systematisch dokumentiert werden – idealerweise mit Angabe von Ursache, betroffener Ware und Mitarbeitendem. Dies kann je nach Betriebsvereinbarung anonymisiert oder personenbezogen erfolgen.

Schwachstellen im Prozess aufdecken

Zudem helfen interne oder externe Prüfungen, Schwachstellen im Prozess aufzudecken. Besonders in komplexen Logistikzentren sollten diese Audits regelmäßig stattfinden. In diesem Zusammenhang sollten auch die Picker befragt werden, welche Prozesse sich noch optimieren lassen. Die Mitarbeitenden sind oft die besten Ideengeber für praktikable Verbesserungen. Regelmäßige Workshops fördern die Identifikation mit dem Prozess und liefern wertvolle Impulse.

Fazit: Kommissionierfehler lassen sich nicht vollständig vermeiden – aber deutlich reduzieren. Voraussetzung ist ein ganzheitlicher Ansatz, der Technik, Organisation und Mensch berücksichtigt. Wer regelmäßig in Prozesse, Systeme und Schulung investiert, sichert sich nicht nur einen Wettbewerbsvorteil, sondern auch zufriedene Kunden.

pLG Warehouse Management System

Herausforderungen gemeinsam bewältigenVolatile Märkte, steigender Kostendruck, schwankendes Nachfrageverhalten, zunehmend kleinteilige Aufträge sowie die Forderung nach immer kürzeren Lieferzeiten in Verbindung mit einem Maximum an Lieferqualität und effizientem Retourenmanagement stellen hohe Anforderungen an ein leistungsfähiges Warehouse Management System.

Um diesen Anforderungen gerecht zu werden, braucht es ein Warehouse Management System, das Transparenz schafft, Prozesse intelligent steuert und flexibel mitwächst. Nur so lassen sich Effizienz, Schnelligkeit und Qualität dauerhaft sichern. Egal, ob Sie ein WMS zum ersten Mal einführen oder bestehende Systeme modernisieren möchten – proLogistik unterstützt Unternehmen jeder Größe mit maßgeschneiderten Softwarelösungen.

Wir beraten Sie gerne zu unseren Produkten

Wir sind für sie da.Rufen Sie uns an oder schreiben Sie uns eine Nachricht. Wir freuen uns auf Sie.

proLogistik Holding GmbH

Fallgatter 1

44369 Dortmund

Tel.: +49 (0) 231 5194-0

Tel.: +41 (0) 44 200 40-00

Tél.: +33 (0) 251 81 85 85