Inbetriebnahme von Warehouse Management Systemen

Herausforderungen & Risiken bei der Einführung eines neuen WMS

Die Inbetriebnahme eines neuen Warehouse Management Systems (WMS) ist ein bedeutender Meilenstein für jedes Unternehmen. Das gilt umso mehr, je komplexer die eigenen Lagerprozesse sind. Ein Systemwechsel verspricht mehr Transparenz, Effizienz und Automatisierung, birgt aber auch erhebliche Risiken. Insbesondere die Inbetriebnahme ist eine kritische Phase. Hier entscheidet sich, ob das Projekt ein Erfolg oder ein kostspieliger Fehlschlag wird.

Ein WMS ist kein isoliertes Softwaremodul, sondern tief in die logistischen Abläufe eines Unternehmens eingebunden. Es steuert die Lagerprozesse in Echtzeit, kommuniziert mit ERP-Systemen, Fördertechnik, Versandsoftware, Scannern oder mit autonomen Fahrzeugen. Die Inbetriebnahme – also der Übergang von einem alten System oder manuellen Prozessen auf das neue WMS – bedeutet demnach fast immer einen Eingriff in den laufenden Betrieb.

Fehler in dieser Phase können weitreichende Folgen haben: Verzögerungen in der Kommissionierung, fehlerhafte Bestände, Lieferausfälle oder sogar ein kompletter Betriebsstillstand. Umso wichtiger ist eine strukturierte, realitätsnahe und möglichst störungsfreie Einführung des Systems.

Ursachen für Probleme bei der WMS-Inbetriebnahme

- Unzureichende Tests

- Unklare Anforderungen

- Fehlende Schulung

- Nicht abgestimmte Schnittstellen

- Überhasteter GoLive

- Kein Notfallplan

Zu den häufigsten Ursachen für Schwierigkeiten während der WMS-Inbetriebnahme gehören unzureichende Tests im Vorfeld. Wenn das WMS nicht umfassend mit realen Daten, Schnittstellen und Prozessen getestet wurde, zeigen sich viele Probleme erst im Live-Betrieb. Eine weitere Problemquelle sind unklare Anforderungen. Unvollständig definierte Prozesse führen dazu, dass das System nicht zum operativen Ablauf passt. Anpassungen während der Inbetriebnahme sind teuer und riskant. Zu einem störungsbehaftetem GoLive führt aber auch ein Mangel an Schulungen. Wenn das Personal nicht ausreichend vorbereitet ist, entstehen Bedienfehler, Unsicherheiten, Frust und Verzögerungen.

Von einem überhasteten GoLive ist abzuraten

Nicht abgestimmte Schnittstellen können sich ebenfalls zu einem Stolperstein entwickeln. Konkret geht es um Probleme bei der Anbindung an ERP-, TMS- oder Automatisierungssysteme. Wenn die Daten nicht korrekt fließen, ist das Chaos nicht weit.

Dringend abzuraten ist zudem von einem überhasteten GoLive: Ein zu früher Echtstart – etwa aus politischen oder budgetären Gründen – kann zum Desaster werden, wenn die operative Reife des Systems noch nicht gegeben ist.

Methoden der Inbetriebnahme

- Big Bang

- Paralleler Betrieb

- Stufenweise Inbetriebnahme

- Agile Inbetriebnahme

Schließlich benötigt eine verantwortungsvolle Inbetriebnahme einen Notfallplan. Ohne ein durchdachtes Rollback-Szenario können unvorhergesehene Probleme schnell eskalieren. Wer die häufigsten Fehler durch ein systematisches Vorgehen ausschließt, hat schon viel erreicht. Das gilt ganz unabhängig von der letztlich gewählten Methode der Inbetriebnahme. Hier gibt es verschiedene Ansätze. Die Auswahl hängt vom Projektumfang, der Lagergröße, den vorhandenen Ressourcen und der Risikobereitschaft des Unternehmens ab.

Stufenweise Inbetriebnahme

Vom Parallelbetrieb unterscheidet sich die stufenweise Inbetriebnahme. Dabei wird das Lager schrittweise auf das neue System umgestellt – etwa nach Funktionsbereichen wie zum Beispiel Wareneingang und Kommissionierung oder nach Artikelgruppen. Diese Methode erlaubt eine bessere Kontrolle und Lernkurve, verlängert aber den Projektzeitraum. Die stufenweise Inbetriebnahme eignet sich besonders für große oder hochautomatisierte Läger.

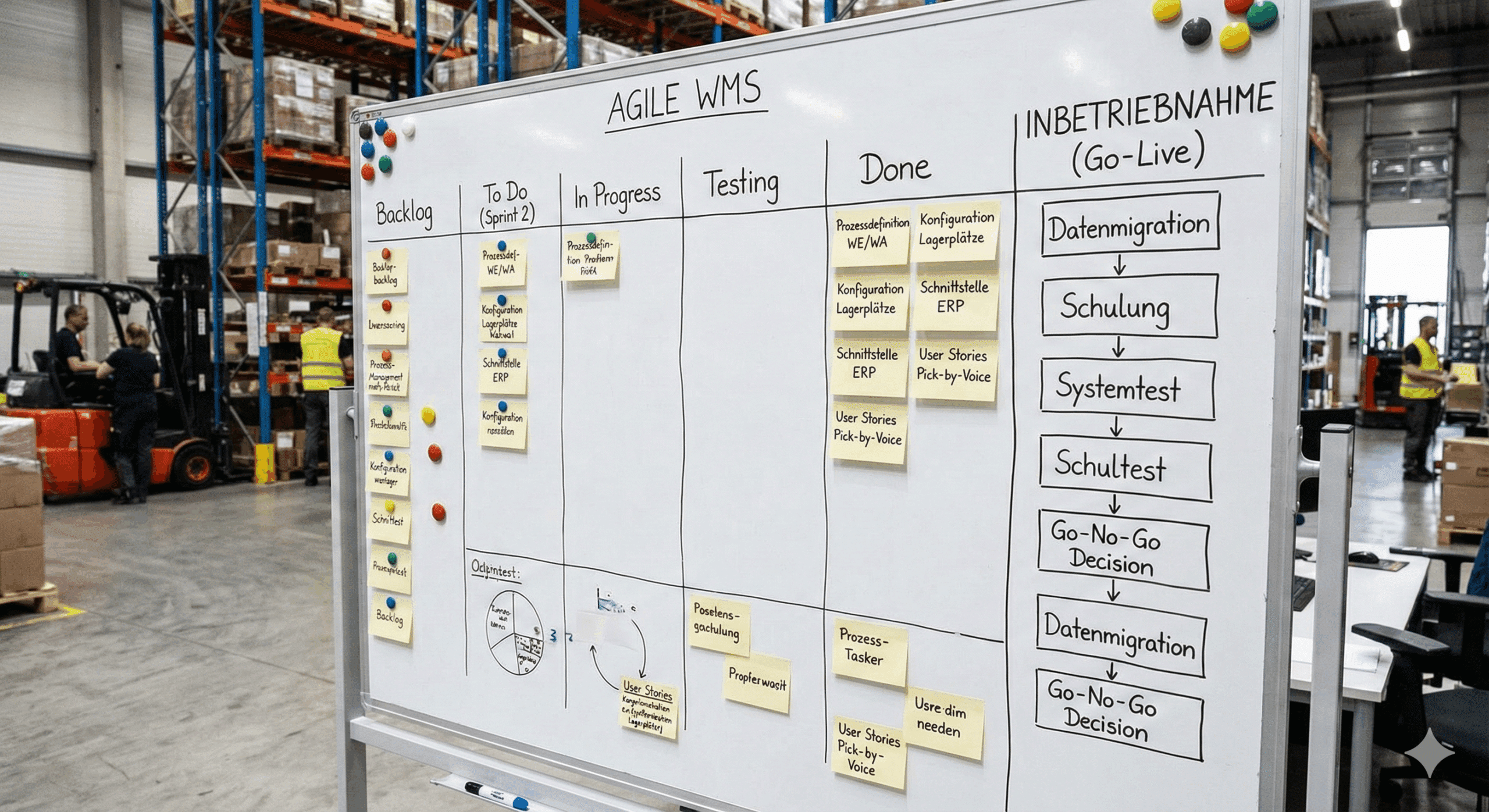

Agile Inbetriebnahme

Ein vierter Ansatz ist die so genannte agile Inbetriebnahme, die sich an die Prinzipien agiler Softwareentwicklung anlehnt. Die agile Inbetriebnahme kann mit den übrigen Methoden kombiniert werden

Dabei geht es nicht um Chaos oder spontane Entscheidungen, sondern um iterative, flexible Planung und kontinuierliche Verbesserung. Die agile Inbetriebnahme kann mit den ersten drei genannten Methoden kombiniert werden und ist durch folgende Merkmale gekennzeichnet:

Die agile Inbetriebnahme kann mit den übrigen Methoden kombiniert werden

Zum einen erfolgt hier die Inbetriebnahme in kleinen, abgeschlossenen Etappen wie zum Beispiel pro Lagerbereich, Nutzergruppe oder Funktion. Deshalb spricht man auch von einem iterativen Vorgehen. Jede Etappe wird abgeschlossen, getestet und verbessert, bevor die nächste folgt. Auf ein umfangreiches Pflichtenheft vor dem Projektstart kann dadurch verzichtet werden.

Ein weiteres Merkmal ist das frühe Feedback, denn die Fachbereiche und Anwender werden von Anfang an eingebunden.

Probleme werden auf diese Weise schnell erkannt und behoben. Die agile Inbetriebnahme zeichnet sich aber auch durch ihre hohe Flexibilität aus. Anstatt einem starren Plan zu folgen, wird die Einführung an aktuelle Erkenntnisse angepasst. Anpassungen am System können agil umgesetzt werden. Nicht zuletzt führt die agile Inbetriebnahme zu einer hohen Transparenz. Regelmäßige Reviews, tägliche Abstimmungen und ein gemeinsames Verständnis zwischen IT, Logistik und Projektmanagement fördern eine bessere Zusammenarbeit. Eine übrige Eigenschaft wird mit den Worten „Fail Fast, Learn Fast“ umschrieben. Das bedeutet, das Fehler erlaubt sind, solange sie frühzeitig erkannt und daraus gelernt wird.

Merkmale der agilen Inbetriebnahme

- Iteratives Vorgehen

- Kein Pflichtenheft

- Frühes Feedback

- Flexibilität

- Transparenz

- Fail fast, learn fast

Vorteile der agilen Inbetriebnahme

- Verzicht auf ein Pflichtenheft

- Schneller produktiver Nutzen

- Reduziertes Risiko

- Höhere Akzeptanz

- Realitätsnahe Optimierung

Zusammenfassend lässt sich sagen, dass die agile Inbetriebnahme viele Vorteile auf sich vereint. Zum einen kommt dieser Ansatz ohne ein aufwändiges Pflichtenheft aus. Zum anderen führt die Methode zu einem schnellen produktiven Nutzen: Erste Lagerbereiche oder Teilfunktionen können früher live gehen und Wert schaffen. Vorteilhaft ist zudem das deutlich reduzierte Risiko, denn etwaige Fehler betreffen nur kleine Teilbereiche und lassen sich leichter korrigieren. Zu den positiven Effekten gehört auch eine höhere Akzeptanz: Die Mitarbeitenden sind früh eingebunden und wachsen mit dem System. Außerdem lässt sich feststellen, dass die agile Inbetriebnahme zu einer sehr realitätsnahen Optimierung führt. Sämtliche Anpassungen erfolgen direkt aus dem operativen Alltag heraus.

Auf der anderen Seite erfordert die agile Inbetriebnahme jedoch einen höheren Kommunikationsaufwand. Genauso wie alle anderen agilen Methoden funktioniert dieses Vorgehen nur mit einer engen und zeitintensiven Abstimmung aller Beteiligten. Gleiches gilt für die Planung, die dadurch etwas komplexer wird. Das Projekt benötigt eine feinere Steuerung der einzelnen Schritte und Abhängigkeiten. Eine weitere Herausforderung besteht in dem damit verbundenen kulturellen Wandel. Viele Unternehmen sind nicht an iterative Vorgehensweisen gewöhnt und müssen zunächst Vertrauen in die Methode entwickeln.

Trotz aller Vorteile ist die agile Inbetriebnahme also nicht immer die richtige Wahl. Es gibt ohnehin nicht den universell geeigneten Ansatz für die Inbetriebnahme eines WMS. Aber dafür gibt es einige universelle Erfolgsfaktoren. So sollte von Anfang an realistisch geplant werden: Zeitpuffer einplanen, Ressourcen richtig dimensionieren und externe Abhängigkeiten berücksichtigen. Zu den universellen Erfolgsfaktoren gehört auch das ausreichende Testen. Das betrifft nicht nur Funktionstests, sondern auch das vollständige Simulieren der End-to-End-Prozesse inklusive aller Schnittstellen und realer Hardware. Den Projekt-Erfolg sichern zudem die befähigten Mitarbeitenden. Hier gilt: Schulungen, Trainingslager, Supportteams und gut dokumentierte Prozesse sichern die Akzeptanz und reibungslose Bedienung.

Nicht zu vernachlässigen ist die Bedeutung eines starken Projektteams. Ein eingespieltes Team mit klaren Rollen, Verantwortlichkeiten und Entscheidungskompetenz ist Gold wert. Gleiches gilt für Transparenz: Eine offene Kommunikation zu Fortschritten, Problemen und Lösungswegen hält alle Beteiligten auf dem gleichen Stand. Und last but not least: Eine erfolgreiche Inbetriebnahme nutzt die Möglichkeiten des Pilotbetriebs: Ein „Soft Opening“ in einem Teilbereich des Lagers oder mit einer begrenzten Artikelanzahl kann dabei als realistisches Testfeld dienen.

Universelle Erfolgsfaktoren für die Inbetriebnahme

- Realistische Planung

- Testen, testen, testen

- Mitarbeitende befähigen

- Projektteam stärken

- Transparenz schaffen

- Pilotbetrieb nutzen

Fazit

Die Inbetriebnahme eines neuen WMS ist ein anspruchsvoller Kraftakt, bei dem sorgfältige Planung, fundiertes Prozesswissen und Flexibilität gefragt sind. Ob klassisch, stufenweise oder agil – jede Methode hat ihre Berechtigung, wenn sie zum Unternehmen, den Prozessen und der Risikostruktur passt. Besonders agile Ansätze bieten viele Vorteile, wenn das Projektteam gut aufgestellt und der Betrieb bereit für iterative Prozesse ist.

Wer die Inbetriebnahme nicht nur als technische Herausforderung, sondern als Change-Projekt begreift, erhöht seine Erfolgschancen erheblich. Denn am Ende entscheidet nicht nur die Software, sondern vor allem auch der Mensch über den Projekterfolg.

pLG Warehouse Management System

Herausforderungen gemeinsam bewältigenVolatile Märkte, steigender Kostendruck, schwankendes Nachfrageverhalten, zunehmend kleinteilige Aufträge sowie die Forderung nach immer kürzeren Lieferzeiten in Verbindung mit einem Maximum an Lieferqualität und effizientem Retourenmanagement stellen hohe Anforderungen an ein leistungsfähiges Warehouse Management System.

Um diesen Anforderungen gerecht zu werden, braucht es ein Warehouse Management System, das Transparenz schafft, Prozesse intelligent steuert und flexibel mitwächst. Nur so lassen sich Effizienz, Schnelligkeit und Qualität dauerhaft sichern. Egal, ob Sie ein WMS zum ersten Mal einführen oder bestehende Systeme modernisieren möchten – proLogistik unterstützt Unternehmen jeder Größe mit maßgeschneiderten Softwarelösungen.

FAQ – Häufige Fragen zur Inbetriebnahme eines Warehouse Management Systems (WMS)

Wir beraten Sie gerne zu unseren Produkten

Wir sind für sie da.Rufen Sie uns an oder schreiben Sie uns eine Nachricht. Wir freuen uns auf Sie.

proLogistik Holding GmbH

Fallgatter 1

44369 Dortmund

Tel.: +49 (0) 231 5194-0

Tel.: +41 (0) 44 200 40-00

Tél.: +33 (0) 251 81 85 85